-

工业快报

-

政策快报

阅读提示:目前,我国石化产业基础产品供过于求与高端产品供给不足的结构性矛盾尚未根本破解,“内卷式”竞争侵蚀着产业发展活力。我国石化产业如何实现从“规模竞争”到“价值竞争”的深刻变革?在日前举办的第三届石化产业高质量发展论坛上,与会专家认为,“十五五”时期,战略性新兴产业和未来产业将成为化工新材料新的增长动力源。化工新材料将催生数个万亿元级甚至更大规模的市场,为我国石化产业开辟新赛道、实现转型升级提供宝贵机遇。但是,当前我国化工新材料产业的竞争模式存在明显短板,与国外先进水平普遍存在技术代差,对此,科技创新与产业创新的深度融合是破局关键,而加强产业链融合则可有效破解市场导入难题,那些能够快速响应场景需求、与下游应用紧密协同的化工新材料企业,将在“十五五”的竞赛中脱颖而出,成为中国制造迈向高端的关键支撑。

当前,我国石化产业“内卷”激烈,正经历从“规模竞争”到“价值竞争”的深刻变革。

在日前举办的第三届石化产业高质量发展论坛上,与会专家围绕石化产业“十五五”发展建言献策,认为“十五五”期间化工新材料将成为石化产业新增长引擎,重塑产业结构、技术路径与市场格局,在新兴产业、未来产业领域展现出广阔的应用前景。

从“红海”奔赴“蓝海”,万亿元级赛道开辟转型新空间

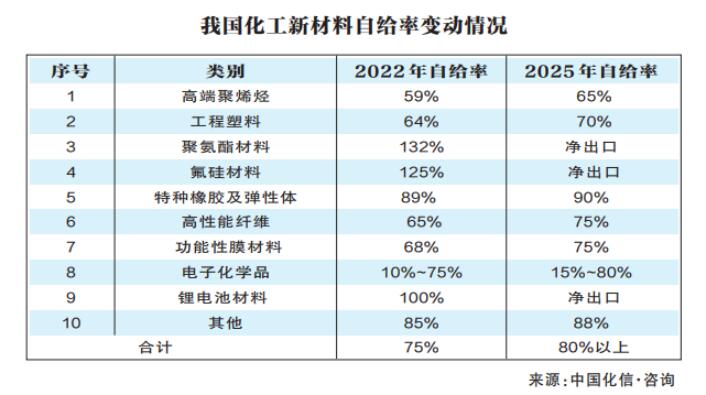

“十五五”时期,具身智能、低空经济、智能/无人驾驶、新能源等战略性新兴产业和未来产业将成为化工新材料新的增长动力源。预计到2030年,我国化工新材料总产值将达到2万亿元,自给率维持在80%以上。

中国石油和化学工业联合会党委书记、会长李云鹏说,建设现代化石化产业体系,是“十五五”时期我国石化产业的主要目标之一,是建设世界石化强国的重要基础。

经过多年努力,我国已成为石化大国,市场规模超过全球总量40%,是全球最大石化产品生产和消费国。2024年,我国炼油、乙烯(含煤制烯烃)、对二甲苯(PX)产能分别为9.3亿吨/年、5394万吨/年、4276万吨/年,分别占全球的1/5、1/4、1/2,均居世界第一。

然而,规模持续领先的背后,我国石化产业正面临成长的“烦恼”。

这里是一片“红海”。目前,石化产业基础产品供过于求与高端产品供给不足的结构性矛盾尚未根本破解,“内卷式”竞争侵蚀着产业发展活力。2024年,我国石化产业实现营业收入16.2万亿元,比上年增长2.1%,利润总额却下降8.8%,石化产品价格持续低位,“大而不强”严重影响产业高质量发展。

这里也在孕育一片“蓝海”。“十四五”期间,化工新材料产业飞速发展。2024年,我国化工新材料产量、产值分别比2020年增长69%、85%,产品自给率比2020年提高约10个百分点。但高端聚烯烃、工程塑料、高性能合成纤维、功能性膜材料、电子化学品自给率较低,国产替代空间大。

与会专家普遍认为,“十五五”时期,战略性新兴产业和未来产业将成为化工新材料新的增长动力源。化工新材料将催生数个万亿元级甚至更大规模的市场,为我国石化产业开辟新赛道、实现转型升级提供宝贵机遇。

具身智能。这个被业界视为未来潜在的十万亿元级赛道,其性能突破高度依赖新材料。一个人形机器人轻如鸿毛、坚如磐石的“骨骼”需要超材料,强劲且持久的“肌肉”需要形状记忆合金、聚合物碳基纳米,多功能感知的“电子皮肤”需要可拉伸电子材料……其中,PEEK(聚醚醚酮)材料凭借轻量化、耐疲劳、自润滑的特性,成为机器人“灵巧关节”的关键材料。专家预测,随着人形机器人家用市场的逐步普及,PEEK等核心材料的市场空间将实现十几倍的增长。

低空经济。2024年,低空经济被正式列为战略性新兴产业,涵盖低空基建、低空旅游、工业巡检等多元应用场景,2023年市场规模已达5059.5亿元,且增长势头迅猛,预计2035年将达到3.5万亿元。这一领域对材料的轻量化、高强度、耐候性要求极高,核心材料需求集中在碳纤维复合材料、固态电池材料、高性能纤维、高性能工程塑料等品类。以eVTOL(电动垂直起降飞行器)为例,其机身结构中碳纤维复合材料的重量占比超70%。碳纤维不仅能大幅降低机身重量,而且能增强结构稳定性,成为低空飞行器制造的核心材料;固态电池材料则通过提高能量密度与安全性,解决低空装备的动力续航问题。

智能/无人驾驶。2025年,L4级自动驾驶加速商业化,“车路云一体化” 成为智能网联车产业发展的关键。高频高速树脂满足车载雷达、通信系统的信号传输需求,确保数据传输的高速与稳定;高性能工程塑料凭借优异的耐热性、抗冲击性,广泛应用于汽车内饰、结构件制造;固态电池材料是提升自动驾驶汽车续航与安全性的核心,可有效降低电池起火风险;可降解环保内饰材料契合汽车产业绿色发展趋势,减少环境污染。据测算,到2030年,智能/无人驾驶市场规模将达1910亿元。

新能源。当前钙钛矿光伏技术成为新能源领域热点,其理论转换效率单结电池超30%、叠层电池超40%,且具备柔性可弯曲、弱光性能好的特点,有望颠覆传统光伏产业格局。目前,化工企业正在为钙钛矿量身定制下一代POE(聚烯烃弹性体)产品。

中国化工信息中心有限公司咨询事业部资深项目总监张松臣认为,当前,我国化工新材料正朝着高端化、差异化迈进,未来2至3年将是重要的窗口期,预计到2030年,总产值将达到2万亿元,自给率维持在80%以上,产业竞争力将实现质的飞跃。

破局“卡脖子”,推动科技创新和产业创新深度融合

我国化工新材料产业的竞争模式存在明显短板,缺乏高端产品和关键能力,与国外先进水平普遍存在技术代差。科技创新与产业创新的深度融合是破局关键,同时,需要更新产业发展理念、进行模式革新。

尽管前景广阔,化工新材料产业同样也面临诸多发展困境。张松臣指出,我国化工新材料产业的竞争模式存在明显短板,多数企业仍以价格竞争、应对快速、上量迅速等方式参与全球竞争,缺乏高端产品和关键能力,导致供应链和产业链上游的核心技术受制于人,产业发展的“卡脖子”问题突出。

中国石化经济技术研究院市场营销研究所研究员袁学玲表示,新材料平均培育周期长达15年以上,需要长期持续的技术积累才能使产品趋于成熟并获得市场认可。我国化工新材料起步晚,与国外先进水平普遍存在技术代差。这种代差不仅直接体现在产品性能稳定性上,更成为导致国内外产品品质差距的重要根源,进一步加剧了高端市场突破的难度。

在PEEK领域,技术代差近30年。我国牌号少且多为中低端产品,医疗级PEEK生物活性改性、连续碳纤维增强CF/PEEK复合材料等高端技术被国外垄断。我国PEEK产品质量稳定性差、核心原料纯度不足、工艺控制不稳定,同时,下游市场开拓迟缓,客户认证周期长,其中,医疗领域需要4至10年、航空航天领域需要3至5年。

在碳纤维领域,高端替代道阻且长。对外依存度高,在军用无人机、卫星支架等高端装备领域,高强高模高碳碳纤维九成依靠进口。质量存在差距,我国碳纤维原丝质量稳定性有待提升。应用数据积累不足,日本东丽有海量极端环境下的性能数据,而国产碳纤维几乎从零开始。下游认证难度大,缺乏权威第三方认证,客户对国产产品信任度低。

在光刻胶领域,自主之路挑战重重。我国ArF光刻胶(主要用在193纳米波长深紫外光刻工艺上,服务7纳米到130纳米制程的集成电路制造)自给率仅有1%,EUV光刻胶(主要用在13.5纳米波长极紫外光刻工艺上,服务7纳米以下制程的集成电路制造)尚未量产,配套材料树脂全部依赖进口。上游企业光刻胶树脂发展严重滞后下游企业应用阶段,上下游企业协同联动要求高。下游客户对光刻胶的纯度要求极高,认证周期需要2至3年,市场准入门槛高。

面对化工新材料产业的发展困境,科技创新与产业创新的深度融合成为破局关键。中国国际工程咨询有限公司石化轻纺业务部石化处副处长申传龙提出,化工新材料产业需要围绕“四个面向”布局发展,突破瓶颈。

面向世界科技前沿,超前布局新材料。聚焦增材制造、超导、仿生材料、材料基因工程等领域,开展原始创新。面向经济主战场,强化支撑能力。聚焦新能源汽车、新能源装备、绿色建材等领域,提升优势产业国际竞争力。面向国家重大需求,补长材料短板。突破航空航天、电子信息等领域关键化工新材料供应瓶颈,提升产业链关键环节的掌控能力。面向人民生命健康,丰富材料性能。在生物医药、体育休闲等方面,丰富产品结构,实现高端化、差异化、系列化和低成本供应。

此外,产业发展理念与模式革新同样重要。袁学玲指出,化工新材料与大宗化学品的发展逻辑截然不同,核心追求应从“成本控制”转向“追求品质和质量稳定性”;发展路径要突破“大而全”的规模惯性,转向“精而强”的专业深耕;创新模式要突破“技术模仿”的跟随心态,转向“原始创新”的源头驱动。

为加速突破研发技术壁垒,她建议加大企业、高校、科研院所集中联合攻关力度,构建“产学研用”深度协同的攻关体系;强化源头创新,完善激励机制;通过“并购引进”“本土孵化”双路径获取先进技术;以人工智能引领科学范式变革,缩短技术培育周期。

从“卖产品”到“卖服务”,市场需求牵引产业发展

针对化工新材料的市场导入难题,加强产业链融合是关键,企业须从单一产品供应商转型为提供系统解决方案的服务商,通过与客户深度协作、共同研发,提前卡位市场,实现从技术到市场的全链条整合。

与石化产业基础产品“内卷”产能不同,化工新材料“卷”的是技术壁垒和市场卡位。

与会专家普遍认为,当前化工新材料发展的困境之一是市场导入难。上游材料生产企业与医疗健康、电子信息、航空航天等高端应用领域缺乏深度耦合,导致产品在研发、应用等环节与下游企业脱节,不能适应灵活的、规模小的定制化模式。

研发与应用的“最初一公里”、产品与市场的“最后一公里”,是破局的关键。

袁学玲认为,加强产业链融合能有效破解市场导入难题。一是政府推动,鼓励大型本土企业对首台(套)装备、首批次材料、首版次软件“先试先用”。二是资本助力,通过入股重组并购等方式深度绑定终端用户。三是提升“卖服务”能力,为下游企业提供材料解决方案。例如,巴斯夫、万华等企业从单一产品供应商转型为提供系统解决方案的服务商,以客户需求为导向,洞察并满足其个性化需求,通过与客户深度协作、共同研发,提前卡位市场,实现从技术到市场的全链条整合。

在2025国际橡塑展上,巴斯夫以“共创共赢”的理念,推出多个合作产品,帮助客户通过更具成本效益的方式实现可持续发展。在汽车领域,与现代起亚合作,推出概念车EV3 Study Car,应用8种可持续材料,包括生物基工程塑料、循环聚氨酯等;与威尔低碳科技合作,共同开发的商用车塑料气罐采用全新聚酰胺材料,重量比铝制气罐轻20%,且生产过程更节能;与泰科电子合作,推出的汽车连接器采用新环保型聚酰胺材料,通过化学回收技术将消费后塑料废料转化为热解油,实现与原生材料相当的性能,同时减少化石资源消耗。

“深度服务客户能全面掌握材料的发展方向,提前布局。”中国石化经济技术研究院市场营销研究所研究员李超说。过去传统以生产为主的模式,不足以适应市场竞争。只有当上游生产企业深度了解下游客户需求时,才能为新领域提供适配的新材料。例如,聚丙烯玻纤增强及阻燃材料可用于汽车电池包防火隔舱,碳纤维导电改性材料可用于固态电池骨架,聚丙烯酸可用于废水处理。

如今,新需求引领新供给,新供给创造新需求。在与会专家擘画的蓝图中,化工新材料正将美好生活变为现实。化工新材料产业不再局限于提供基础产品,而是通过深度嵌入下游应用场景,提供以材料为核心的整体解决方案,实现从产品供应模式向多功能化、服务型、高值化、体系化、智慧化的全方位跃升。

未来,随着一批具有国际竞争力的世界一流新材料企业崛起,化工新材料将真正成为支撑现代化产业体系、培育新质生产力的关键力量,让中国制造在全球产业链中占据新的制高点。而那些能够快速响应场景需求、与下游应用紧密协同的化工新材料企业,将在“十五五”的竞赛中脱颖而出,成为中国制造迈向高端的关键支撑。(记者 阎茹钰)

转自:中国石化报

文章内容来自网络,如有侵权,联系删除、联系电话:023-85238885

参与评论

请回复有价值的信息,无意义的评论将很快被删除,账号将被禁止发言。

评论区